WORKNC3+2轴粗加工

WORKNC3+2轴粗加工

优势一览

- 快速有效生成刀路

- 动态碰撞检测

- HSM高速加工轨迹优化

- 一键控制Z向加工深度

- 多方位的毛坯类型

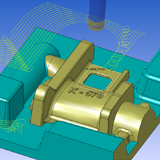

- 3+2毛坯模型智能开粗

WORKNC用动态毛坯检测管理自动检测未加工区域,实时控制开粗刀路,避免碰撞,这让加工更可靠。

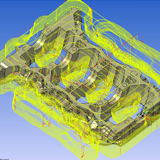

高效高质量的开粗可以大大加强毛坯的精度,WORKNC现有5种不同方式来定义毛坯,可定义各种毛坯形状(矩形、圆柱体、铸件、CAD形状等)这几种方式可以满足所有的应用,这意味着用户在使用WORKNC时总会找到定义毛坯的方法,不会出现无法定义毛坯的情况。

在WORKNC的二次开粗过程中,用户可使用3+2轴加工策略有效加工倒凹区域,用户首先要载入毛坯都是随着二粗刀路的生成时时更新,刀具也会变得越来越小,直到把余量去除干净,只用于残料加工。

客户只需要很少的设置就可以让WORKNC的开粗刀路始终自动确保平滑的加工效果和良好的切削环境,这些优势让WORKNC在确保加工高质量的同时保证刀具和机床的使用寿命。

全局粗加工/二次开粗

WORKNC的全局粗加工和二次开粗功能从用户定义毛坯开始就能确保优化用户的切削环境,并且这个功能在各类工件的加工中是最常用的加工策略。

WORKNC的开粗功能使用户减少空切、减少抬刀、高速加工转角优化,并在用户进行平面加工时自动检测,确保未加工区域的加工质量。

WORKNC二次开粗功能用动态毛坯检测管理自动检测未加工区域。

另外,全局粗加工可以一次性切削很大的量(可把设置径向步距值设为95%的刀具直径,还可设置很大的Z向步距),也可以控制最大的尖点残料。每一层起始步距可以被特殊设定,以避免刀具负载过量,这在实际毛坯与理论毛坯不匹配的情况下非常有用。

高效优化的刀路加工策略能确保用户获得高效的加工成果。

平面开粗/二次开粗

顾名思义这个策略是专门为平面加工研发的,尤其适用于用小的刀具清理粗加工未加工到的区域(甚至是加工到零余量)。平面开粗功能可以自动检测到这些未加工区域,同时能采用不同的视角对这些区域进行再次加工。

通常情况下平面开粗策略是用在粗加工之后,并且是对全局粗加工策略的一个非常有益的补充,因为它允许一个单一的使用超过工件轮廓,在上一步骤使用的同一把刀具,但仅仅集中在平面/垂直区域,一个优化的轨迹都是有固定的进给率而且都是采用螺旋进给去除材料。

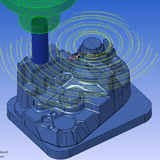

摆线进给加工(针对硬材料的加工)

摆线加工通常用于加工硬质材料或者加工大跨距的工件。

这种加工方式的刀路保证最佳化加工选项是摆线运动,当加工是是满刀切削的时候,在加工轮廓的时候斜向下刀。这个加工策略在进行口袋加工和转角加工时分散刀具的荷载量,这个加工策略确保减少刀具的磨损,可以对刀具起很好的保护作用。在使用同一刀具同一刀路的情况下,摆线加工策略还可以和二次加工合并以提高加工效率。

WORKNC动态毛坯管理和摆线进给粗加工策略的优化对提高用户的生产效率是个重大的突破。

螺旋进给粗加工

螺旋进给粗加工适用于高速加工,特别针对于凸形模型,采用环绕切削的方式对工件进行切削。

这种刀轨加工每刀都是单一的螺旋光顺路径,确保刀具的完美运动。

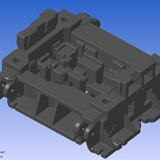

插铣粗加工

插铣粗加工是快速加工大型毛坯或工件的理想加工方式。

WORKNC的许多用户反映说插铣粗加工策略为他们节省了50%以上的加工时间。

插铣粗加工策略特别适用于传统的机床,通过主轴来施加负载,并以最小的径向负载和偏差减少主轴损耗。

与传统的加工策略相比,插铣粗加工策略的优势还包括因为使用较大的推进步距而带来的高排屑率,可控质量的多样性和由刀具类型及计算速度来定义的3种切削类型。

.png)